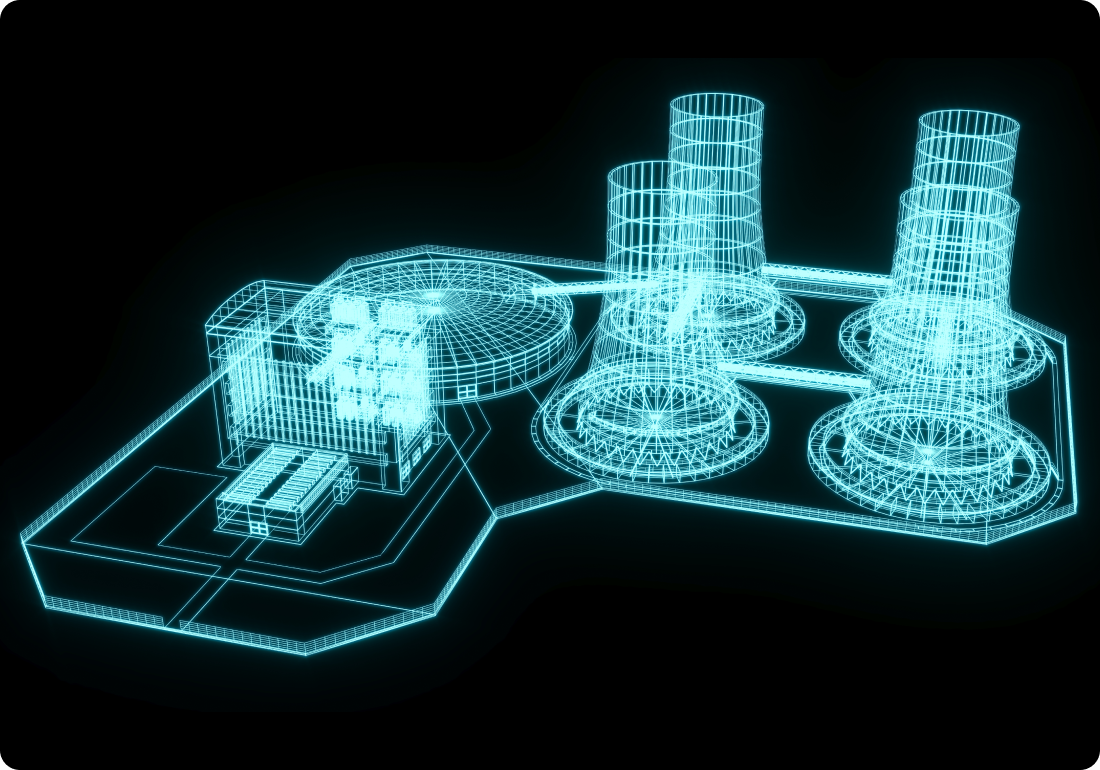

ЦИФРОВЫЕ ДВОЙНИКИ

Современные промышленные предприятия сталкиваются с необходимостью повышать конкурентоспособность за счёт сокращения сроков вывода продукции на рынок и минимизации производственных рисков. Однако традиционные методы проектирования и эксплуатации — физические прототипы, стендовые испытания, эмпирическая настройка — требуют значительных временных и финансовых затрат. Возникают сложности с прогнозированием поведения систем в экстремальных условиях, невозможностью оперативно тестировать изменения и отсутствием единого цифрового пространства для анализа данных. Наше решение на базе цифровых двойников устраняет эти ограничения, обеспечивая максимальный уровень сервиса, доступности и готовности производственных активов.

Ключевые проблемы, которые мы решаем:

- высокие затраты на прототипирование — создание физических макетов требует времени и ресурсов;

- длительная отладка процессов — поиск оптимальных режимов ведётся методом проб и ошибок на реальном оборудовании;

- нехватка данных для прогнозирования — сложно оценить поведение системы при нештатных ситуациях;

- разрозненность информации — данные о проектировании, эксплуатации и обслуживании хранятся в разных системах;

- риск аварий — отсутствие инструментов для моделирования критических сценариев.

Наше решение

- 3D‑моделирование объектов с детализацией до отдельных узлов и агрегатов;

- математические модели физических процессов (теплопередача, гидродинамика, механические напряжения);

- интеграцию с АСУТП и IoT‑датчиками для синхронизации виртуальной модели с реальным оборудованием;

- симуляцию режимов работы (штатные, переходные, аварийные);

- аналитические модули для прогнозирования износа, оптимизации загрузки и планирования ТОиР.

Как это работает:

- Создание модели — оцифровка оборудования с помощью 3D‑сканирования или импорт CAD‑данных, настройка физических параметров.

- Калибровка — синхронизация модели с реальными показателями (температура, давление, вибрация) через датчики и ПЛК.

- Симуляция — тестирование различных сценариев (изменение нагрузки, отказ узла, экстремальные условия).

- Анализ и оптимизация — выявление «узких мест», расчёт оптимальных режимов, прогнозирование остаточного ресурса.

- Внедрение изменений — передача рекомендаций в АСУТП для корректировки работы оборудования.

Результаты для вашего бизнеса:

- сокращение затрат на прототипирование — до 70 % экономии за счёт виртуальных испытаний;

- ускорение вывода продукции на рынок — сокращение сроков разработки на 30–50 %;

- повышение надёжности — прогнозирование отказов и предотвращение аварий;

- оптимизация эксплуатации — снижение энергопотребления и износа оборудования на 15–25 %;

- прозрачность процессов — единый цифровой архив данных о проектировании, испытаниях и обслуживании;

- готовность системы — uptime > 99,9 % благодаря резервированию и мониторингу;

- соответствие стандартам — поддержка требований ISO 15926, ГОСТ Р 57700‑2017 и отраслевых нормативов.

Мы обеспечиваем комплексное внедрение:

- аудит текущих процессов проектирования и эксплуатации;

- создание цифровых двойников с учётом специфики оборудования;

- интеграцию с АСУТП, MES, ERP и системами мониторинга;

- обучение персонала работе с платформой;

- сервисную поддержку 24/7 с удалённой диагностикой.